MONOBENT EXTRA BENTONIT ODLEWNICZY

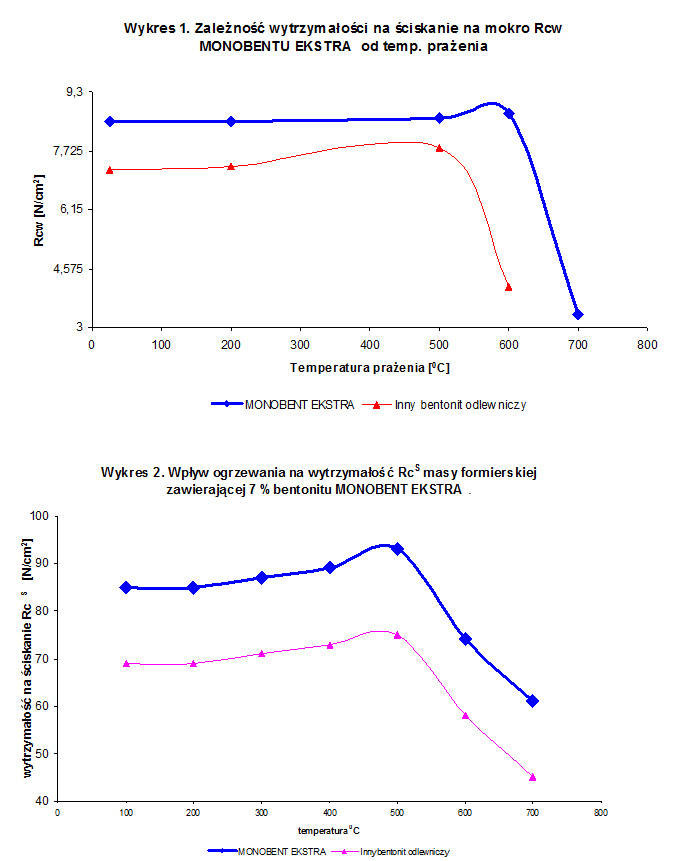

Ze względu na swoje podwyższone parametry wytrzymałości termicznej dedykowany jest przede wszystkim dla odlewni (zarówno staliwa jak i żeliwa), w których proces technologiczny przewiduje wykorzystanie w dużej mierze masy obiegowej. Wynika to z przesunięcia temperatury dezaktywacji bentonitu w kierunku wyższych wartości o 10 – 15 % (60 – 90 ºC), co niesie za sobą podwyższenie wytrzymałości na ściskanie Rcw nawet o 50 % w zakresie temperatur 600 – 700 ºC. (wykres 1)

Metoda badawcza:

Badaniu poddano bentonit MONOBENT EKSTRA, który sukcesywnie wygrzewano w zadanej temperaturze przez 2 godziny. Następnie po każdym kolejnym wygrzaniu tworzono z jego udziałem masę formierską wzorcową wg PN-85/H-11003 bazując na piasku wzorcowym A wg PN-88/H-11004 (piasek z kopalni Grudzeń Las). Temperaturę zwiększano do wartości, przy których widoczna była całkowita dezaktywacja bentonitu.

Dodatkowo w celu porównawczym jednocześnie te same badania wykonywano na jednym z najbardziej popularnych na polskim rynku bentonitów odlewniczych powszechnie stosowanym w wielu odlewniach w Polsce.

Wnioski:

Przedstawione wykresy wyraźnie pokazują najbardziej charakterystyczną cechę bentonitu MONOBENT EKSTRA, a więc bardzo dobrą wytrzymałość na ściskanie zarówno na wilgotno (Rys.1) jak i na sucho (Rys. 2) w wyższych temperaturach. Odczytana z wykresu 1 tak zwana temperatura, przy której następuje utrata połowy wytrzymałości początkowej wynosi w przypadku MONOBENT EKSTRA wynosi około 670 ºC. Zwiększona znacznie wytrzymałość termiczna MONOBENTU EKSTRA ma oczywiście ogromne znaczenie praktyczne ujawniające się podczas pracy z tym materiałem w warunkach produkcyjnych w odlewni. Do najważniejszych korzyści ze stosowania MONOBENT EKSTRA, w porównaniu z innymi bentonitami dostępnymi na naszym rynku, zaliczyć należy:

- zwiększenie wytrzymałości na ściskanie Rcw,

- możliwość zmniejszenia dodatku lepiszcza przy odświeżaniu masy (zmniejszenie stopnia odświeżania masy),

- możliwość zmniejszenia wilgotności masy i tym samym poprawa przepuszczalności

Wysoka wytrzymałość temperaturowa niesie ze sobą także wysokie wartości pozostałych badanych parametrów zwłaszcza wskaźnika pęcznienia.

Zastosowanie bentonitu MONOBENT EKSTRA daje wymierne korzyści zarówno jakościowe jak i ekonomiczne. Doświadczenia z wielu odlewni w Polsce wykazały, że zastosowanie MONOBENT EKSTRA, w porównaniu z innymi bentonitami dostępnymi na naszym rynku, powoduje zwiększenie wytrzymałości na ściskanie Rcw, to z kolei pozwala zmniejszyć dodatek lepiszcza przy odświeżaniu masy (zmniejszyć stopień odświeżania), zmniejszyć jej wilgotność i tym samym poprawić przepuszczalność.

Korzyści ze stosowania MONOBENT EKSTRA

– zwiększenie wytrzymałości na ściskanie Rcw 10 % – 35 %

– zmniejszenie stopnia odświeżania masy 3 % – 5 %

– zmniejszenie wilgotności masy 5 % – 10 %

– zwiększenie przepuszczalności masy 10 %– 65 %

Wymienione powyżej zmiany mają oczywiście przełożenie na korzyści ekonomiczne. Do nich zaliczyć należy z pewnością mniejsze zużycie surowców, jak również zmniejszenie ilości braków w skali dłuższego okresu czasu.

Parametry techniczne

- Wilgotność: 6-12%

- Zawartość węglanów – max. 5%

- PH: 9-11

- Zawartość montmorylonitu – min. 80 %

- Wskaźnik pęcznienia – min. 25 cm3/2g ,

- Granulacja pow. 0,056 mm – max. 15%

- pow. 0,160 mm – 0%

Parametry technologiczne (badania wykonano w oparciu o normę PN 85/H-11003)

- Wytrzymałość na ściskanie Rcw – min. 0,075 MPa

- Osypliwość Sw – max. 5%

- Wytrzymałość na rozciąganie min 0,010 MPa (badanie uzupełniające)

- Płynność LD – min. 80% (badanie uzupełniające)

- Przepuszczalność Pw – 240 j.przep. [240 · 10-8 m2/Pa · s] (badanie uzupełniające)

- Wytrzymałość na rozciąganie w strefie przewilżenia Rpw – min. 4,00 kPa

Pakowanie

- big-bags po 1000 kg,

- worki po 30 kg – 960 kg na palecie

- luz – autosilosy

Warunki dostaw

- odbiór własny z magazynu producenta,

- dostawa do magazynu odbiorcy.

Jeżeli masz pytania, skontaktuj się z ekspertem, który pomoże dobrać odpowiedni produkt do potrzeb produkcyjnych

Tomasz Machota

tomasz.machota@certech.com.pl